11月1日,日本NEDO与新构造材料技术研究组合成员产业技术综合研究所(产综研)、不二轻金属株式会社以及委托方户畑制作所在对比传统方法的基础上,成功制作出机械性能显著提高的阻燃镁合金挤压型材。

此技术详情已在2017年11月4日至5日宇都宫大学主办的轻金属学会第133届秋季大会中公布。

镁合金是实用金属中最轻的金属,由于具有优秀的比强度,与碳纤维增强塑料(CFRP)共同作为下一代结构材料得到了广泛关注。镁合金易燃且难加工,但是与传统的通用结构材料——铝合金相比具有一定的缺点。

而添加钇与钕等稀土材料就可以有效改善这些缺陷。但是,稀土材料的添加就会造成成本增加,应用范围也会受到限制。因此,为了应用到铁道运输部件材料等领域,就需要开发出具有优异阻燃性和加工性的镁合金。

NEDO项目为了克服可燃性和难加工性等缺点,正在开发一种无稀土镁合金。并通过控制镁合金的结构来提高材料的强度、延展性和阻燃性。

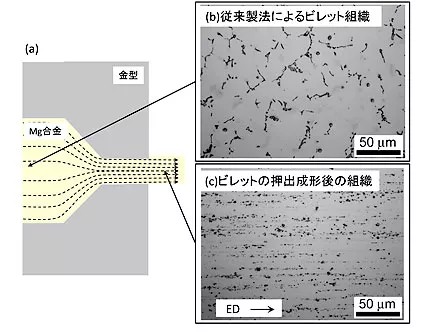

在传统铸造的热处理技术中,在制造阻燃性镁合金时,由于挤压材料(钢坯)内部会生成结晶物而被破坏,不能获得高强度和延展率。

因此,通过利用产综研的结构控制技术、不二轻金属的挤压技术、以及户畑制作所的铸造技术相结合,成功开发了一种能使结晶材料球化和硬化的新型热处理技术。

实验证明,此次开发的新型热处理技术表现出与常规方法生产的通用型阻燃镁合金几乎相同的拉伸强度,延展率多出50%,且实现了优异的强度和延展性之间的平衡。

通过此技术,切实从根本上推进了铁道运输工具的轻量化,并减少二氧化碳的排出量。(前沿材料)